【行業資訊】“小數據”分析——更適合工業的數據分析方法

發布時間:2021-12-02 文章來源:鴻宇科技 瀏覽次數:1353

無論制造商是在一個地點運行幾臺自動化機器,還是跨多個地點運行一組設備,總是需要更好的可見性、數據和分析。如果不能訪問源數據,也沒有分析數據的方法,這些公司大多是根據經驗來操作的。

由于各種原因,制造商可能對開始哪怕是基本的分析工作都持謹慎態度。他們的核心系統已經在運行,可能對潛在的投資回報沒有一個清晰的認識。另外,對于獲得任何類型的有意義的分析所需的硬件、軟件和集成,也會有很大的擔憂。

然而,這些公司可能會驚訝地發現,他們可以通過從小處,即邊緣側數據入手,開始建立分析,而不是一頭扎進大量的企業層數據進行分析。通過在邊緣側收集許多工業物聯網(IIoT)小數據的來源,然后在必要時將其匯聚成大數據,用戶可以創造出有價值和可操作的信息。邊緣計算硬件和軟件正在使這一切成為可能。

許多制造商可能認為分析的主動權是掌握在企業范圍內,屬于大規模制造執行系統 (MES)的范疇。這些公司可能擔心這種大型信息技術(IT)類型的項目所需的資源、時間和成本,特別是當他們的技能和重點可能更側重于工廠級的運營技術(OT)時。

因此,存在另一種選擇,利用現代邊緣控制器、工業計算機(IPC)和以 OT 為重點的軟件套件實現自下而上的數據分析。最終用戶、系統集成商和各類 OEM 廠商可以從機器的邊緣自下而上地建立實用的分析系統,而不是從企業層自上而下構建分析系統。邊緣分析可以提供即時的回報,如提供整體設備效率(OEE)指標,并且它們還可以提供更深入的分析,并有能力擴展到整個企業。

由于許多原因,將計算能力從企業級轉移到邊緣側有很大的意義。因為大多數最相關的數據都可以在機器本身上獲得,即使是智能傳感器和該區域的其他外部系統也可以被納入。而將成百上千的高保真數據點傳輸和存儲到企業層進行最終分析是可能的,但它可能是高成本的,而且往往不太符合實際需要。

這是因為當傳統的自動化系統被用于這個角色時,每一個新的傳感器信號點都必須手動配置背景和工程單位,并通過多個通信鏈路和系統進行映射以到達企業層面。重要的信號可能在此過程中失去及時性,而不重要的信號則會消耗帶寬和存儲空間。

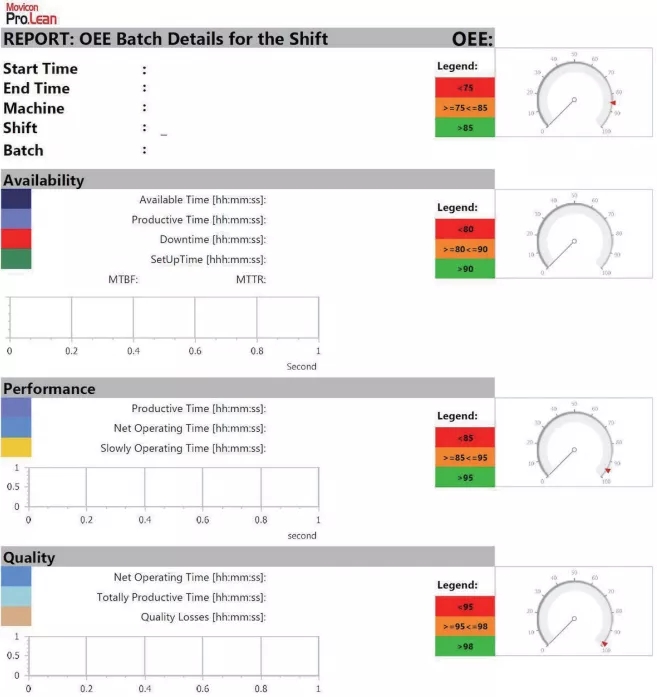

為了獲得迅速的響應結果,諸如以下的重要指標最好在數據來源的邊緣側進行處理 (圖 1)。

? OEE(可用性、績效和質量);

? 運行時間(以小時為單位);

? 生產量和廢品 ;

? 能源消耗 ;

? 機器狀態。

▎圖 1 :艾默生的 Pro.Lean 分析軟件可以在邊緣計算平臺上運行,它對數據響應速度很快,可以在操作員訪問和采取行動的地方產生洞察力。

用戶可以直接訪問原始數據和結果計算,并將合并的結果上傳到云端,以便最終進行更高級別的分析。以這種方式進行邊緣處理是了解每臺機器的理想選擇,這是一個高價值的初始步驟,然后將分析擴展到生產線或設備群。

傳統的可編程邏輯控制器(PLC)和人機界面(HMI)當然可以執行一些邊緣計算和更高級別的通信,但它們更側重于提供實時控制功能。因此,最終用戶往往需要具有更好的處理能力的邊緣計算選項,支持更多的 OT 和 IT 通信協議以及為分析任務量身定制的軟件。

艾默生邊緣控制器和工業計算機(IPCs) 是兩個用戶友好的平臺,可以幫助用戶在新機器中建立 IIoT 系統和進行邊緣分析,或將其添加到現有操作中。邊緣控制器包括 PLC 功能,但它們也提供第二個獨立但集成在邊緣控制器模塊上的操作系統,能夠執行先進的可視化、分析和通信職責。

工業計算機(IPC)是完全獨立的計算機,也能執行這些任務。這兩種類型的邊緣計算平臺都是專門為承受高溫和振動環境而設計的,它們將被安裝在位于邊緣的機器和工廠控制柜中。

邊緣控制器和 IPC 不同于標準 PLC 和 HMI 的地方在于它們能夠運行軟件應用程序和軟件套件,扮演以下一個或多個角色(圖 2):

? IIoT 數據連接到控制器、智能傳感器和狀態監測設備 ;

? 作為與其他對等的或更高層次系統的通信網關 ;

? 機器狀態和分析的可視化和儀表盤化 ;

? OEE 和能源可持續性的分析計算。

▎圖 2 :標準的 PLC 和 HMI 在工業自動化中被應用,但更全面的平臺,如艾默生的軟件平臺和邊緣控制器和 IPC, 可以提供完整的可視化、通信、IIoT 和分析解決方案。

無論最終用戶是制造機器的 OEM 廠商, 還是正在添加 IIoT 功能的運營工廠的技術人員,正確的可視化和分析軟件將加速他們的工作。這些用戶應該尋找為最常見的任務提供一個具有向導配置方法的軟件套件,如創建 OEE 指標,以減少實施的時間和成本。該軟件應該適合在本地每臺機器的基礎上從小規模開始,但它也必須提供更先進的分析,并可從單臺機器的層級擴展到工廠,然后是整個企業層。

大多數 HMI 軟件包連接到一種或多種類型的 PLC,但更先進版本的 HMI 軟件可以通 過 EtherNet/IP、Modbus TCP 和 OPC UA 等協議連接到其他位于邊緣的傳感器。具有 IIoT 功能的 HMI 軟件還應該支持用于云連接的消息隊列遙測傳輸(MQTT)協議。這些軟件平臺通常提供額外的功能,如遠程和移動連接。

雖然傳統的 HMI 軟件可能包括一些基本的分析功能,但通常需要使用具有擴展功能的補充軟件包,以提供工廠級分析和能源效率評估。這就是為什么能夠同時提供 IIoT、 本地 HMI、分布式 HMI 和監督控制與數據采集(SCADA)以及分析的集成的軟件平臺是實現可擴展性的方法的原因(圖 3)。

▎圖 3 :最終用戶通常發現,依靠 在單一供應商的各種控制器和工業計算機上運行的集成的軟件解決方案組合是有效的。

連接性、通信、可視化和分析軟件可單獨或以產品套件的形式提供,有時為方便起見,還可預裝在邊緣控制器和 IPC 上。采用合適的硬件、人機界面軟件和分析軟件,任何機器都可以啟用 IIoT。

涉及工業包裝和容器的公司,以及各種特殊產品的制造商,已經從在他們的設施中實施的 OEE 中受益。邊緣計算解決方案使他們能夠在不停止生產的情況下,通過實時監測生產流程和計算 OEE 來優化其整體生產力。

這些用戶一直依賴軟件的配置向導功能 (Wizards),使他們能夠在幾分鐘內創建項目來計算關鍵績效指標(KPI)、OEE 和停機事件。向導功能是提供一步步配置項目的工具,指導用戶導入創建整個 OEE 應用所需的特定信息和參數。操作員使用儀表盤來可視化生產、配方、機器信息、生產的單位數量、總運行時間和停機事件,以及估計的與實際生產周期時間。這些信息被保存在一個數據庫中,并可以創建詳細的報告。其結果為專注于實現既定績效目標的生產線操作員和管理人員帶來了巨大的好處。

一些公司決定將其分析保留在本地,以便在工廠層面做出決策,而另一些公司則要求通過云計算提供信息,以便與其他數據集合并或在企業集團層面進行分析。一個開放 的、模塊化的、可擴展的和靈活的平臺是實 施 IIoT 和提供各種部署方案的理想選擇。

工業分析可能看起來很深奧,許多公司可能認為,要實施任何一種有意義的 IIoT 舉措,都是他們無法立即掌握的。開始一個自上而下的以 IT 為中心的項目的成本和復雜性可能令人生畏。

新一代的邊緣計算硬件、網絡、協議和軟件已經改變了這一思維過程。有著深厚 OT 經驗的自動化產品供應商艾默生已經推出邊緣控制器和 IPC,其堅固程度足以承受工廠車間和機器上的惡劣環境。有線和無線以太 網,結合 OPC UA 和 MQTT 等通信協議,允許用戶接入任何位于邊緣的數據源,并將信息發送到更高級別的系統。

這些要素讓用戶在機器、生產線、制造和設施層面收集許多數據集。有了正確的源數據,用戶可以采用以 OT 為重點的 HMI 和分析軟件,艾默生這些軟件專門設計用于從單臺機器擴展到企業的可視化和數據分析。當最終用戶要建立一個企業范圍的信息智能系統時,可以從支持 IIoT 的機器開始,這種方法是一種現實的方法。

圖片來源 :艾默生

作者 | Silvia Gonzalez